CONSINTEC: Beiträge zur CO₂-Reduktion in der Keramikfertigung

3.12.2025

Die Herstellung technischer Keramiken ist ein energieintensiver Prozess, insbesondere beim Sintern. Der hohe Gasverbrauch in Kombination mit langen Prozesszeiten führt zu beträchtlichen CO₂-Emissionen. Im Rahmen des vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Projekts „CONSINTEC - CO₂-neutrale und erdgasunabhängige Sintertechnik für Technische Keramik“ entwickelt die Firma Rauschert eine innovative Sintertechnologie, die deutliche Energie- und CO₂-Einsparungen gegenüber dem aktuellen Stand der Technik ermöglicht. Ein Schwerpunkt liegt dabei auf der gezielten Untersuchung der Entbinderungsvorgänge. Durch eine optimierte Steuerung der Nachverbrennung können die thermischen Prozesse energieeffizienter gestaltet und der Gasverbrauch bei der Abgasreinigung signifikant verringert werden.

Thermoanalytische Untersuchungen an keramischen Massen

Rauschert verfügt über eines der breitesten Werkstoffportfolios der keramischen Industrie. Das Sortiment umfasst nahezu alle Bereiche der Oxid-, Nichtoxid- und Silikatkeramik [1]. Das Unternehmen bietet sowohl Serienprodukte als auch kundenspezifische Lösungen – von der Werkstoffentwicklung über den Werkzeugbau und die Formgebung bis hin zur Präzisionsbearbeitung [2].

Im Förderprojekt CONSINTEC [3] arbeitet die Fa. Rauschert u.a. zur Charakterisierung des Entbinderungsverhaltens keramischer Komponenten eng mit der Universität Bayreuth zusammen. Der Lehrstuhl Keramische Werkstoffe verfügt über hochpräzise Messgeräte zur Erfassung der Entbinderungskinetik mit gleichzeitig tiefgreifender Analytik zur Bestimmung der freigesetzten Gase während der Entbinderung. Kernstück dieser Analyse ist die Kombination eines simultanen thermischen Analysators (STA 449 F3 Jupiter, Netzsch Gerätebau, Selb) mit einem gekoppelten Infrarot-Spektrometer (Alpha II, Bruker Optics, Ettlingen) und gleichzeitig einer Kombination aus einem Gaschromatographen (GC; 7890B, Agilent Technologies, USA) und Massenspektrometer (MS; Q1500-GC, JEOL, Japan). Damit kann die Entbinderung verschiedener keramischer Massen unter wechselnden Gasatmosphären und Heizraten untersucht werden und gleichzeitig die freigesetzten Gase bis in den Spurenbereich (ppb, parts per billion) zuverlässig analysiert werden [4, 5, 6]. Hieraus können dann aussagekräftige Rückschlüsse auf die verwendete Organik, deren Menge und deren Zersetzungskinetik über den kompletten Entbinderungsbrand zeitlich sowie nach Temperatur aufgelöst gewonnen werden.

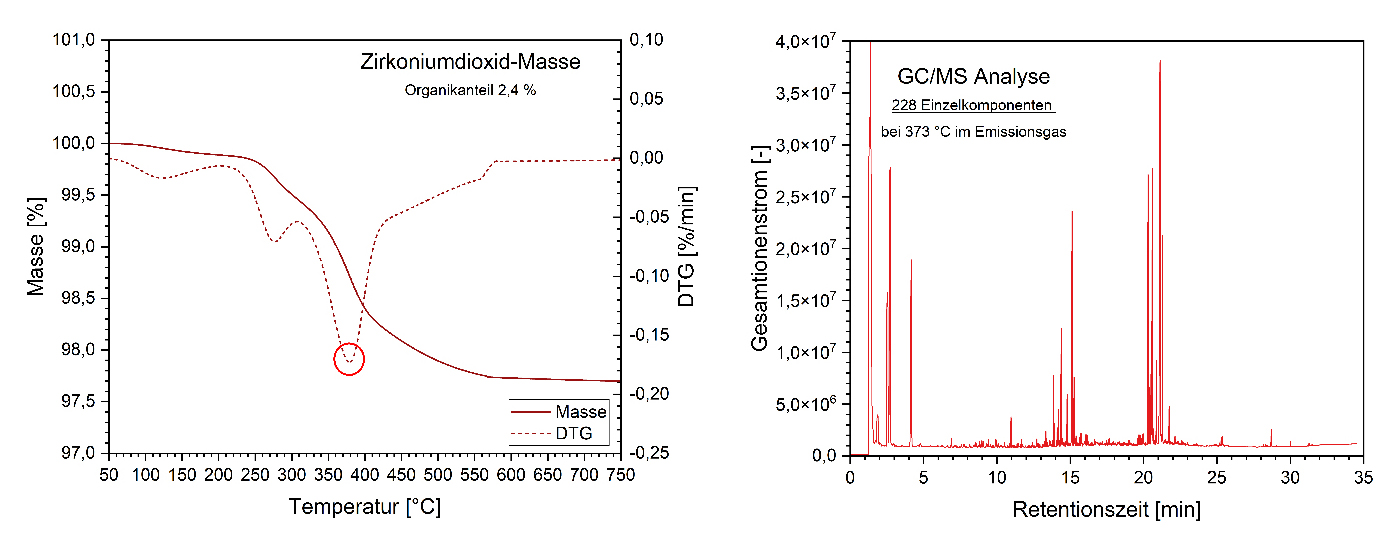

Beispielhaft zeigt die nachfolgende Messkurve (Abbildung 1) die Entbinderung einer Zirkoniumoxid-Pressmasse sowie das Summensignal aus der GC/MS-Analyse für eine Gasprobe in der Hauptzersetzungsstufe.

Die Messkurve zeigt eindrücklich die mehrstufige Massenabnahme der untersuchten Keramikmasse, was auf die Zersetzung der verschiedenen organischen Zusatzstoffe zurückgeführt werden kann. Die Emissionsgase während der Entbinderung sind aufgrund der Vielzahl der zugesetzten Hilfsstoffe, deren Zersetzung und Interaktion miteinander hochkomplex und bedürfen daher einer tiefgreifenden Analyse mittels GC/MS. Exemplarisch dargestellt ist das Gesamtionenstrom-Chromatogramm für die Emissionsgase in der Hauptzersetzungsphase bei etwa 373 °C. Mittels Datenbankanalyse konnten insgesamt mehr als 200 einzelne Substanzen im Gas nachgewiesen und damit teilweise Rückschlüsse auf die eingesetzten organischen Hilfsstoffe getroffen werden.

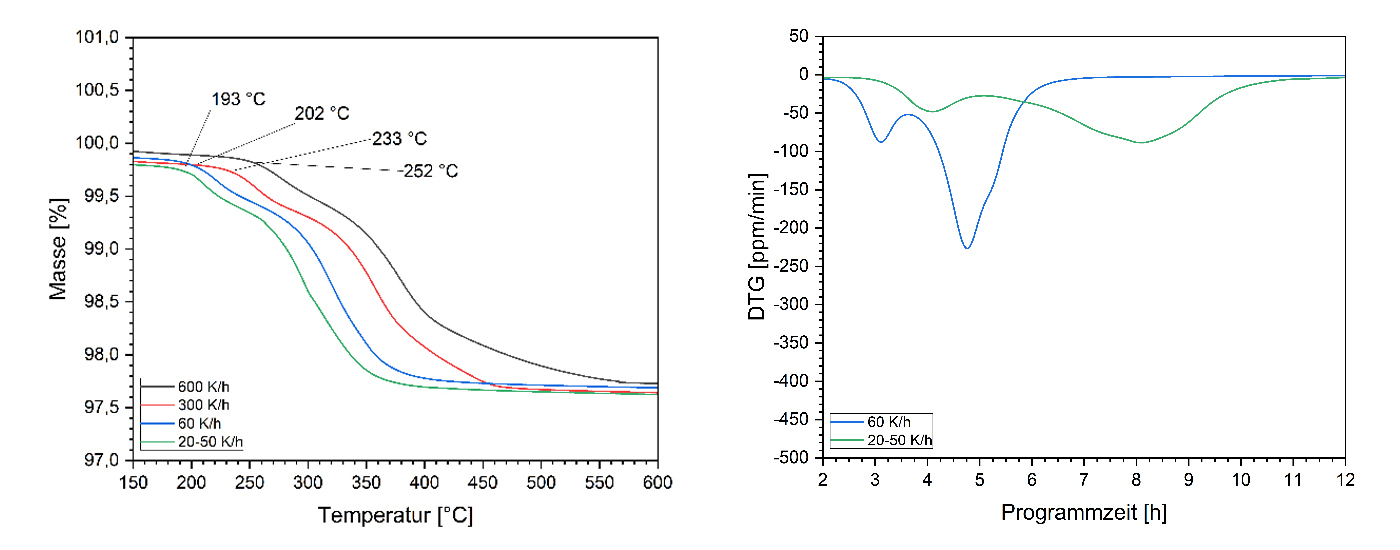

Reale Entbinderungsbrände sind in der Regel von langsamen Heizraten und sehr langen Prozesszeiten gekennzeichnet, um etwaige Deformationen oder Rissbildung in den keramischen Grünkörpern beim Übergang zum Braunling zu vermeiden. Standardmäßig kleine Messtiegel und kleine Einwaagen im Bereich von einigen 10 bis einigen 100 Milligramm sind jedoch für solche Messungen aufgrund des - absolut gesehen geringen - Masseverlustes über eine sehr lange Zeitdauer ungeeignet. Der hohe Wägebereich aktueller Thermowaagen bietet jedoch die Möglichkeit, durch große Einwaagen selbst für diese sehr langen Entbinderungsbrände reproduzierbar belastbare Daten zu erhalten und so den Einfluss der Entbinderungsheizrate auf den Beginn und die Gleichmäßigkeit der Zersetzung der Organik unter realitätsnahen Bedingungen darzustellen. Exemplarisch ist nachfolgend die Entbinderung einer Zirkoniumdioxid-Masse bei verschiedenen Heizraten dargestellt (siehe Abbildung 2)

Die Abbildung zeigt deutlich den hohen Einfluss der Entbinderungsheizrate. Typische Heizraten in der Thermoanalytik (300 – 600 K/h) zeigen hierbei ein stark abweichendes Zersetzungsverhalten der Keramikmasse im Vergleich zu realitätsnahen Heizraten von 60 K/h und weniger. Es ist eine Verschiebung des Zersetzungsbeginns bis zu 59°C von 252°C bei 600 K/h zu 193 °C bei einer Heizrate von 20-50 K/h erkennbar. Dies entspricht einer Verschiebung um mehrere Stunden im realen Prozess. Durch die Analyse der Entbinderungsrate (Massefreisetzungsrate DTG) kann die Stabilität und Gleichmäßigkeit der Entbinderung analysiert werden. Zusätzlich können die Skalierungseffekte herangezogen werden, um reale Prozesse im Ofen abzubilden.

Optimierung der Fertigungsplanung von Entbinderungsprozessen

Die am Lehrstuhl Keramische Werkstoffe der Universität Bayreuth erhaltenen Daten wurden bei Rauschert genutzt, um eine Modellierung der Thermischen Nachverbrennung (TNV) durchzuführen. Im gewählten Beispiel sind acht Entbinderungsöfen an eine TNV angeschlossen. Aus der Vielzahl der verfügbaren keramischen Materialien wurden fünf repräsentative Massen ausgewählt, die sich hinsichtlich des verwendeten Werkstoffs und der angewandten Formgebungsverfahren unterscheiden.

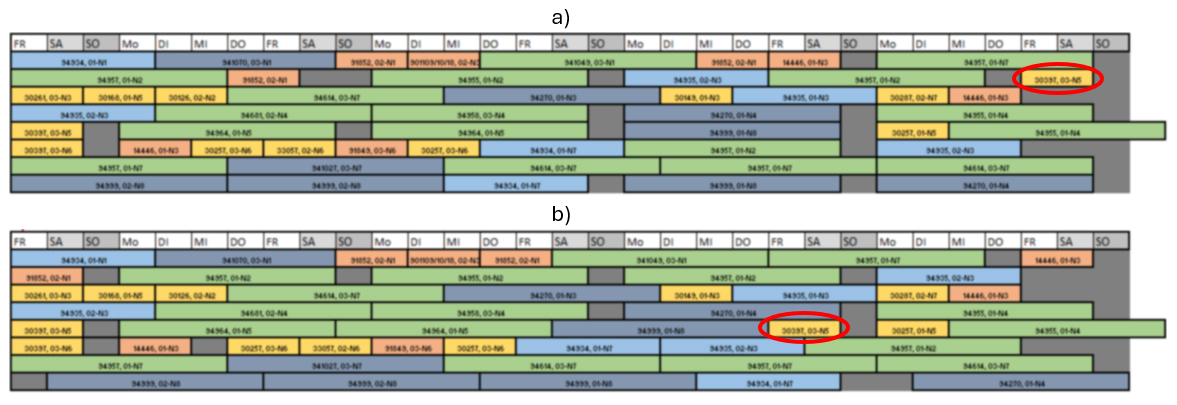

Bei dem nachfolgend beschriebenen Modell handelt es sich um dieselbe Anzahl und die gleiche Art von Bränden, die in den acht Öfen in einem beliebigen Kalendermonat durchgeführt werden können. Die farbliche Markierung der Felder in Abbildung 3 weist auf den Masseversatz hin, die Beschriftung auf spezifische Angaben zum Besatz (Artikelnummer und Beladung in Stückzahl und Gesamtmasse).

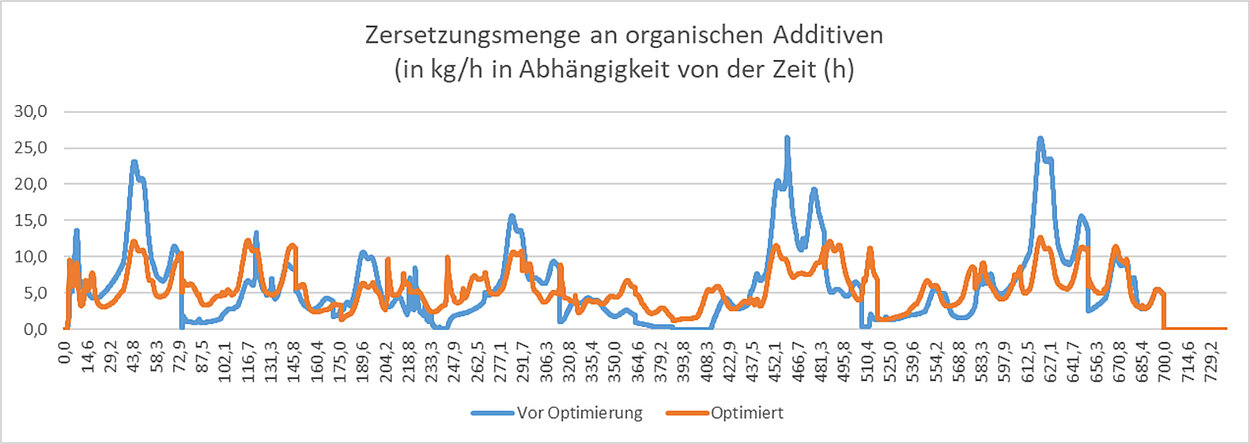

Ausgehend vom bekannten Organikanteil in der jeweiligen Masse und dem Gesamtgewicht der zu brennenden Komponenten lässt sich für jeden Einzelbrand die austretende Menge an organischen Zersetzungsprodukten bestimmen. Der Austritt dieser Zersetzungsprodukte wiederum ist masse- und brandspezifisch und lässt sich in seiner Menge und Intensität in Abhängigkeit von der Zeit darstellen. Somit ergibt sich aus der Anordnung der einzelnen Brände eine Gesamtbelastung an organischen Zersetzungsprodukten, die der Thermischen Nachverbrennung (TNV) über den Zeitverlauf zugeführt wird.

Abbildung 3 (a) zeigt eine typische Anordnung, wie sie aus Sicht der Produktionsplanung erfolgen könnte (dunkelgrau hinterlegt sind Zeiträume für Wartung, bzw. Stillstandzeiten am Wochenende).

Durch Verschieben der Fenster, d.h. eine geänderte Anordnung der gleichen Einzelbrände, kann nunmehr die Gesamtbelastung an organischen Komponenten für die TNV optimiert werden, so dass eine Maximalmenge an austretenden organischen Zersetzungsprodukten zu jedem beliebigen Zeitpunkt nicht überschritten wird. Das Beispiel in Abbildung 5 (b) zeigt eine solche Variation, wobei mit Ausnahme eines Brandes (mit rot markiert) alle anderen Brände im jeweils selben Ofen wie im Beispiel (a), jedoch zu einem geänderten Zeitpunkt positioniert wurden. Auch die Startzeiten für das Programm wurden zum Teil angepasst - jedoch immer im Rahmen des verfügbaren Fertigungsfensters (d.h. an den gleichen Kalendertagen), und auch mit Sicherstellung, dass sowohl für die Abkühlung als auch für Be- und Entladeprozesse ausreichend Zeit verbleibt.

Die blaue Kurve in Abbildung 4 zeigt die summarische Binderbelastung für die TNV im Ausgangszustand vor der Optimierung. Es treten einzelne Spitzen mit über 25 kg/h Binderaustritt auf. Diese wenigen auffälligen Spitzenwerte könnten bei Anpassung einzelner Brände mit einem Plausibilitätscheck möglicherweise etwas reduziert werden. Eine übergreifende Vereinheitlichung des kompletten Kurvenverlaufs über den gesamten Monat ist jedoch nur durch die konsequente Optimierung der Anordnung aller einzelnen Brände möglich. Dabei ist es außerordentlich hilfreich, die jeweiligen Zersetzungsdaten der Binderbestandteile im Detail zu kennen. Im beiliegenden Beispiel kann die Belastung für die TNV konstant auf weniger als 15 kg/h organische Binderbestandteile reduziert werden (roter Kurvenverlauf, Abbildung 4). Damit einhergehend ist eine Einsparung des Erdgasverbrauchs für die TNV von theoretisch bis zu 30 % möglich. Allein durch Optimierung des Betriebes der Thermischen Nachverbrennung kann somit ca. ein Drittel der prozessbedingten CO₂-Emissionen bei der Entbinderung Technischer Keramik durch Optimierung der TNV eingespart werden. Stoffliche bedingte CO₂-Emissionen bei der Zersetzung der organischen Additive sind davon ausgenommen, da auf den Einsatz von kohlenwasserstoffhaltigen Bindern bei der Prozessierung von Technischer Keramik nicht verzichtet werden kann.

Ausblick

Eine höhere Effizienz in der Abgasnachbehandlung trägt nicht nur zu einer deutlichen Reduktion der CO₂-Emissionen und anderer Schadstoffe bei, sondern bietet zugleich betriebswirtschaftliche Vorteile durch geringeren Energieeinsatz, reduzierte Betriebskosten und eine verlängerte Lebensdauer der Anlagenkomponenten.

Voraussetzung dafür ist eine vorausschauende Fertigungsplanung, die die logistischen Herausforderungen – von der optimalen Ofenauslastung bis zur abgestimmten Steuerung der Thermischen Nachverbrennung – berücksichtigt und gleichzeitig höchste Anforderungen an Produktqualität und Liefertreue erfüllt.

Der Schutz unserer Umwelt und die effiziente Nutzung von Ressourcen sind dabei nicht nur eine gesellschaftliche Verantwortung gegenüber heutigen und zukünftigen Generationen, sondern zunehmend auch ein entscheidender Wettbewerbsfaktor für die Industrie. Unternehmen, die technologische Innovationen mit nachhaltigem Wirtschaften verbinden, sichern langfristig ihre eigene Resilienz und die ihrer Kunden [7].

Referenzen:

[1] https://www.rauschert-tec.com/werkstoffe

[2] https://www.rauschert-tec.com/technologien

[3] https://www.klimaschutz-industrie.de/foerderung/dekarbonisierung-in-der-industrie/projekt/consintec/

[4] Dr. Stefan Schmölzer: „Einflussfaktoren auf das TG-Messergebnis“, NGB Application Note 033, März 2013, NETZSCH-Gerätebau GmbH

[5] Dr. Ekkehard Füglein und Dr. Jan Hanss: „Untersuchungen zum Einfluss der Tiegelgeometrie auf die Verbrennung verschiedener Ruße“,

NGB Application Note 038, Mai 2013, NETZSCH-Gerätebau GmbH

[6] Dr. Carolin Fischer: „Nachweis und Identifizierung von Verunreinigungen in ultrahochreinen Graphitproben mittels STA“,

NGB Application Note 347, Januar 2025, NETZSCH-Gerätebau GmbH

[7] https://www.rauschert-tec.com/unternehmen/mission-und-nachhaltigkeit

* Rauschert Pressig-Heinersdorf GmbH, Deutschland

** Universität Bayreuth, Lehrstuhl Keramische Werkstoffe, Deutschland

Kontakt: Dr. Reinhard Lenk (E-Mail: r.lenk(at)prg.rauschert.de)

Autoren: Reinhard Lenk*, Felix Wich**, Felix Lindner**

Das könnte Sie auch interessieren

Bayern Innovativ Newsservice

Sie möchten regelmäßige Updates zu den Branchen, Technologie- und Themenfeldern von Bayern Innovativ erhalten? Bei unserem Newsservice sind Sie genau richtig!