Upskilling im produzierenden Mittelstand – Technologische Ansätze aus Industrie 4.0 und 5.0

24.09.2025

Ein Leitfaden für Produktionsleitende, Geschäftsführung und Entscheidungstragende mit Schwerpunkt auf technologiegestützter Weiterbildung in kleinen und mittleren Unternehmen (KMU).

Warum technologische Weiterbildung immer wichtiger wird

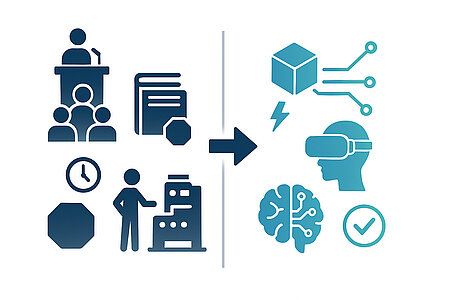

Der Fachkräftemangel und die digitale Transformation erhöhen den Druck auf produzierende Unternehmen, ihre Belegschaft kontinuierlich weiterzubilden. Klassische Schulungsmethoden – wie Frontalunterricht, Standardpräsentationen oder einmalige Einarbeitungspläne – sind in der heutigen, dynamischen Industrieumgebung oft zu träge, zu unflexibel und nicht individuell genug.

Mit dem Einzug von Industrie 4.0 (vernetzte, digital gesteuerte Produktion) und dem Konzept Industrie 5.0 (Mensch-Maschine-Kollaboration, Nachhaltigkeit, Resilienz) entstehen ständig neue Technologien, Werkzeuge und Prozesse, die nicht nur in der Produktion selbst, sondern auch in der Schulung und Weiterbildung enorme Vorteile bringen.

Technologiegestützte Weiterbildung bietet:

- Schnellere Einarbeitung: Mitarbeitende üben neue Prozesse in virtuellen oder simulativen Umgebungen, ohne reale Maschinen zu blockieren oder Risiken einzugehen.

- Höhere Relevanz: Inhalte können auf die spezifischen Arbeitsaufgaben und das aktuelle Produktionsumfeld zugeschnitten werden.

- Bessere Motivation: Interaktive Formate wie AR/VR steigern das Engagement.

- Effizientere Wissensvermittlung: Komplexe Abläufe werden anschaulich visualisiert, wodurch sie nachhaltiger im Gedächtnis bleiben.

Fünf Schlüsseltechnologien für Upskilling in der Produktion

Simulation & Digitale Zwillinge

Erklärung: Digitale Zwillinge sind virtuelle Abbilder von Maschinen oder kompletten Produktionslinien. Sie basieren auf Echtzeitdaten und ermöglichen ein realitätsnahes Training in einer kontrollierten, sicheren Umgebung. So lassen sich komplexe Abläufe einüben, Fehlerquellen simulieren und Prozessverbesserungen testen, ohne den laufenden Betrieb zu stören.

Durchführungsschritte:

- Relevante Prozesse oder Maschinen identifizieren.

- Konstruktions- und Betriebsdaten (z. B. CAD, IoT-Sensorik) einbinden.

- Interaktive Szenarien programmieren, z. B. für Störungsbeseitigung oder Prozessoptimierung.

- Trainings mit Feedback- und Analysefunktionen durchführen.

Best Practice: Ein Verpackungsmaschinen-Hersteller implementierte einen digitalen Zwilling für seine Hauptmaschinenreihe. Neue Mitarbeitende konnten den Produktionsablauf in 3D simulieren und wiederholen, bis alle Handgriffe saßen. Ergebnis: 25 % kürzere Einarbeitungszeiten, 18 % weniger Fehler in den ersten drei Arbeitsmonaten.

VR/AR-gestütztes Training

Erklärung: Virtual Reality (VR) taucht die Lernenden in eine vollständig digitale Welt, in der sie Arbeitsschritte realitätsnah trainieren können. Augmented Reality (AR) hingegen erweitert das reale Sichtfeld mit eingeblendeten Zusatzinformationen wie Schritt-für-Schritt-Anleitungen oder Sicherheitswarnungen.

Durchführungsschritte:

- Kritische Tätigkeiten (z. B. Maschinenwartung, Montage) auswählen.

- Passende AR/VR-Inhalte entwickeln oder adaptieren.

- Hardware wie VR-Headsets oder AR-Brillen bereitstellen.

- Trainingseinheiten mit Echtzeit-Feedback durchführen.

Best Practice: Ein Automobilzulieferer schulte Mitarbeitende der Wartungstechnik mit AR-Brillen, die Live-Montageanweisungen einblendeten. Das führte zu einer Reduktion der Einarbeitungszeit von 14 auf 3 Tage und einer deutlich höheren Arbeitssicherheit.

KI-gestützte Lernpfade

Erklärung: KI analysiert individuelle Lernfortschritte, Fehlerquoten und Produktionsdaten, um maßgeschneiderte Lerninhalte zu erstellen. So erhalten Mitarbeitende genau die Module, die sie benötigen – in passender Reihenfolge und Schwierigkeitsstufe.

Durchführungsschritte:

- Rollen- und Kompetenzprofile definieren.

- Produktions- und Schulungsdaten verknüpfen.

- KI-Algorithmen trainieren, um individuelle Lernpfade zu generieren.

- Fortschritt kontinuierlich überwachen und Inhalte anpassen.

Best Practice: Ein Elektronikfertiger nutzte KI, um in Echtzeit Schulungsinhalte auf Basis der erfassten Produktionsfehler anzupassen. Binnen 6 Monaten sank die Einarbeitungszeit um 30 %, und die Produktqualität verbesserte sich messbar.

Adaptive Lernplattformen

Erklärung: Adaptive Plattformen passen Tempo, Inhalt und Schwierigkeit an die Vorkenntnisse und das Lerntempo der Nutzenden an. Dies erhöht die Effizienz der Wissensaufnahme und sorgt dafür, dass weder Unter- noch Überforderung auftreten.

Durchführungsschritte:

- Anfangstest (Assessment) zur Ermittlung des Wissensstands durchführen.

- Inhalte in modulare Einheiten aufteilen.

- Dynamische Anpassung der Lernwege basierend auf Testergebnissen.

- Regelmäßige Wissenschecks und Zertifikate anbieten.

Best Practice: Ein Medizintechnikunternehmen erfüllte strengere regulatorische Anforderungen doppelt so schnell, indem es adaptive Plattformen nutzte, um gezielt Wissenslücken zu schließen.

Vernetzte Wissensdatenbanken & Kollaborationstools

Erklärung: Über Cloud-Plattformen können alle Mitarbeitenden jederzeit auf aktuelle Arbeitsanweisungen, Best Practices und Fehlerbehebungsleitfäden zugreifen. In Verbindung mit IoT-Daten lassen sich Probleme schneller identifizieren und beheben.

Durchführungsschritte:

- Zentrale Datenbank mit strukturierten Inhalten anlegen.

- Inhalte standardisieren und mit Schlagworten versehen.

- Zugriff per PC, Tablet oder Smartphone ermöglichen.

- Feedbackfunktionen integrieren, um Inhalte aktuell zu halten.

Best Practice: Ein Maschinenbauer verknüpfte seine Servicedatenbank mit Maschinensensoren. Mitarbeitende im Bereich Technik erhielten bei Störungen automatisch passende Reparaturanleitungen. Das reduzierte Stillstandszeiten um 20 %.

Fazit

Technologische Weiterbildung ist im produzierenden Mittelstand ein Schlüsselfaktor für Wettbewerbsfähigkeit und Zukunftssicherheit. Die vorgestellten Methoden – Simulation/Digitale Zwillinge, VR/AR-Training, KI-gestützte Lernpfade, adaptive Plattformen und vernetzte Wissensdatenbanken – bieten praxisnahe, skalierbare und messbar wirksame Möglichkeiten, Wissen schnell und nachhaltig zu vermitteln.

Ihr Kontakt

Als starkes Netzwerk unterstützen wir produzierende Unternehmen, insbesondere KMU, beim Wissenstransfer, bei der Implementierung neuer Technologien und bei der Fachkräftesicherung. Wir organisieren regelmäßig Fachveranstaltungen, Workshops und Networking-Formate, um Best Practices zu teilen und den direkten Austausch zwischen Industrie, Forschung und Technologieanbietern zu fördern. Unternehmen können uns jederzeit für individuelle Beratung, Projektanbahnung oder Kooperationsmöglichkeiten ansprechen.